Jak skutecznie przygotować materiały do wycinania laserem w metalu? Praktyczne porady dla początkujących i zaawansowanych użytkowników

Jak skutecznie przygotować materiały do wycinania laserem w metalu? Praktyczne porady dla początkujących i zaawansowanych użytkowników

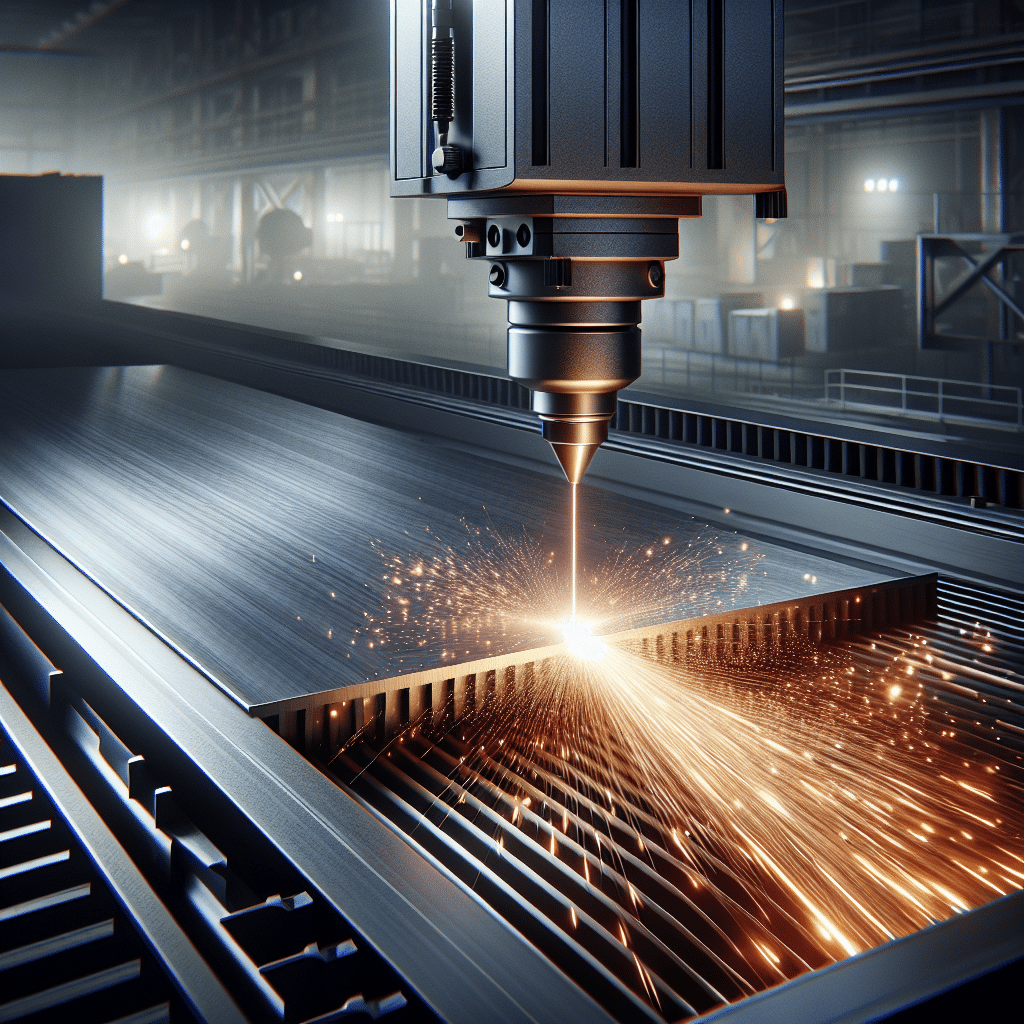

Aby skutecznie przygotować materiały do wycinania laserem w metalu, konieczne jest upewnienie się, że surowiec jest odpowiednio dostosowany do charakterystyki maszyny oraz zadania. Kluczowym krokiem jest wybór właściwego rodzaju metalu, który powinien być zgodny z parametrami technicznymi lasera. Na przykład cięcie stali nierdzewnej wymaga innych ustawień niż aluminium, które jest bardziej refleksyjne i trudniejsze w obróbce. Według danych opublikowanych przez Międzynarodowy Instytut Obróbki Laserowej (2022), precyzyjne wycinanie w metalu zależy również od czystości powierzchni – usunięcie tłuszczu, rdzy i zabrudzeń może poprawić dokładność cięcia nawet o 30%. Kolejnym krokiem jest kalibracja mocy urządzenia – przy cieńszych materiałach zazwyczaj wystarczy niższa moc, aby uniknąć przegrzewania i deformacji. Dobór parametrów, takich jak szybkość cięcia czy rodzaj gazu wspomagającego (np. tlen czy azot), także wpływa na końcowy efekt. Co więcej, przygotowanie odpowiednich projektów wektorowych w oprogramowaniu CAD/CAM zapewni precyzję wzoru i minimalizację strat materiałowych. Warto przy tym pamiętać, że jakość obróbki laserowej w dużej mierze zależy od poziomu szkolenia operatora oraz dostosowania się do norm branżowych, takich jak ISO 9013, które określają standardy jakości cięcia.

Jakie materiały najlepiej sprawdzają się w wycinaniu laserem w metalu?

Wycinanie laserem w metalu znajduje zastosowanie w szeregu branż — od przemysłu motoryzacyjnego po produkcję precyzyjnych części do zaawansowanych urządzeń medycznych. Jakie materiały najlepiej sprawdzają się w wycinaniu laserem w metalu? Kluczową rolę odgrywa tutaj skład chemiczny i właściwości fizyczne surowca. Na przykład stal nierdzewna dzięki wysokiej gęstości i odporności na korozję jest jednym z najczęściej wybieranych materiałów, szczególnie w przemyśle spożywczym i medycznym. Aluminium, z kolei, przyciąga uwagę ze względu na swoją lekkość i przewodnictwo cieplne, choć wymaga precyzyjnej kontroli parametrów podczas obróbki, aby uniknąć niepożądanych efektów termicznych. Dla bardziej wymagających aplikacji używa się tytanu, szczególnie w branżach takich jak lotnictwo czy medycyna, gdzie istotna jest wysoka wytrzymałość przy zachowaniu lekkości. Według raportu American Welding Society z 2022 roku, stale węglowe nadal dominują na rynku, stanowiąc około 60% materiałów wykorzystywanych w laserowym cięciu metalu z uwagi na ich dostępność i relatywnie niskie wymagania techniczne. Warto także pamiętać o możliwościach pracy z metalami warstwowymi lub powleczonymi, które umożliwiają tworzenie bardziej złożonych komponentów. Ostateczny wybór materiału zależy od konkretnej aplikacji, wymogów technicznych oraz parametrów maszyny, takich jak moc lasera i długość fali.

Jakie są kluczowe kroki w procesie przygotowania projektu do wycinania laserem w metalu?

Aby skutecznie przygotować materiały do wycinania laserem w metalu, należy skupić się na kilku kluczowych elementach, które mają decydujący wpływ na efektywność całego procesu. Pierwszym krokiem jest stworzenie precyzyjnego projektu w formacie wektorowym, preferowanym przez większość maszyn – popularne pliki to np. DXF lub DWG. Ważne jest dostosowanie projektu do grubości i rodzaju metalu, ponieważ każda maszyna ma określone limity technologiczne co do takich parametrów, jak minimalny promień wewnętrzny czy rozmiar cięcia. Według badań branżowych z 2022 roku, najbardziej optymalne efekty uzyskuje się dla szczelin wycinanych o szerokości co najmniej 0,2 mm, co ogranicza ryzyko przepaleń materiału. Kolejnym krokiem jest przygotowanie arkusza metalu – powinien on być odpowiednio czysty i pozbawiony warstw ochronnych, takich jak farba czy tłuszcz, które mogą powodować nierówne cięcie. Ważnym etapem jest także przetestowanie próbnych parametrów lasera na małym fragmencie materiału, w celu dostosowania mocy, prędkości i częstotliwości impulsów lasera. Nie można zapomnieć o uwzględnieniu właściwego rozmieszczenia projektów na arkuszu – minimalizacja odpadów jest istotnym elementem oszczędności w procesie. Co więcej, aby uniknąć ewentualnych deformacji, warto zachować tzw. mostki materiałowe na potrzeby stabilizacji wycinanych elementów. Poprawnie zaplanowana i przeprowadzona optymalizacja projektu sprawia, że wycinanie laserem staje się nie tylko precyzyjne, ale i ekonomiczne, przy ograniczeniu strat materiałowych nawet o 30–40%, co potwierdza raport Międzynarodowej Federacji Obróbki Metali (WMIF) z 2021 roku. Pamiętając o wymienionych szczegółach, można znacząco zwiększyć jakość oraz efektywność tego popularnego procesu technologicznego.

Jakie techniki optymalizują wycinanie laserem w metalu dla bardziej doświadczonych użytkowników?

Skuteczne wycinanie laserem w metalu wymaga nie tylko dobrze ustawionych parametrów maszyny, ale także wiedzy o dostępnych technikach optymalizacji procesu. Jedną z najważniejszych metod jest właściwy dobór gazu asystującego – tlen zapewnia szybszą pracę w przypadku stali węglowej, ale może prowadzić do utlenienia krawędzi, podczas gdy azot minimalizuje takie ryzyko, co szczególnie przydaje się w przemyśle medycznym czy lotniczym, gdzie liczy się precyzja i estetyka cięcia. Kolejnym krokiem jest wykorzystanie oprogramowania CAD/CAM do optymalizacji trajektorii cięcia, co może zmniejszyć straty materiałowe nawet o 15% (według raportu Fraunhofer IPA z 2022 roku). Ważne są również regularne kalibracje soczewek i czyszczenie optyki. Małe zanieczyszczenia mogą obniżyć jakość cięcia o ponad 20%, a dla grubszych materiałów, takich jak stal nierdzewna o grubości 12 mm, może to oznaczać znaczne trudności techniczne. Warto także pamiętać o wykorzystaniu funkcji automatycznego dostosowania ogniskowej, które pozwala na precyzję cięcia przy różnorodnych grubościach blach, co znacząco usprawnia produkcję seryjną. Dla bardziej zaawansowanych użytkowników dedykowane systemy analizy procesu, takie jak monitorowanie przepływu gazu i temperatury cięcia, mogą zwiększyć wydajność nawet o 25%, zmniejszając jednocześnie zużycie maszyny. Aby uniknąć częstych błędów, zaleca się również przygotowanie próbnych cięć lub pracę z mniejszymi partiami produkcyjnymi, co pozwala szybko dopasować ustawienia dla nietypowych projektów.

Jakie błędy najczęściej popełniają początkujący w wycinaniu laserem w metalu?

Przygotowanie do wycinania laserem w metalu wymaga precyzji i wiedzy, a początkujący często popełniają błędy, które wpływają na jakość i efektywność pracy. Jednym z najczęstszych problemów jest nieodpowiednia jakość lub grubość materiału. Na przykład, użycie blach o zbyt dużej grubości względem mocy lasera skutkuje niedocięciami lub nierównymi krawędziami. Innym błędem jest niewłaściwie ustawione parametry maszyny, takie jak moc, prędkość cięcia czy dopływ gazu technicznego (np. azotu lub tlenu), które mają kluczowe znaczenie dla uzyskania czystych i precyzyjnych cięć. Według raportu Instytutu Technologii Metali z 2022 roku, aż 65% początkujących operatorów nie stosuje kalibracji lasera przed pracą, co prowadzi do zobaczenia świetlnych przebarwień na metalu i strat materiału.

Kolejnym istotnym problemem jest pomijanie konserwacji sprzętu, szczególnie czyszczenia soczewek i głowicy lasera, co może ograniczyć skuteczność urządzenia nawet o 30% (źródło: Stowarzyszenie Produkcji i Obróbki Metali, dane z 2023 roku). Ważne jest również prawidłowe mocowanie materiału – niestabilne ułożenie może powodować przesunięcia podczas cięcia, prowadząc do marnotrawstwa. Początkujący rzadko też uwzględniają wpływ temperatury w warsztacie; zbyt wysokie temperatury wpływają na rozprężenie materiału, co może zniekształcić wycięte części. Na koniec, brak właściwego projektu w programie CAD/CAM jest podstawowym błędem – niewłaściwe przygotowanie pliku wejściowego powoduje, że laser nie poradzi sobie z wymaganym kształtem. Unikanie tych pomyłek pozwala osiągnąć profesjonalny rezultat i w pełni wykorzystać możliwości technologii cięcia laserowego.

Aby dowiedzieć się, jak najlepiej przygotować pliki do wycinania laserem w metalu, warto zapoznać się z naszymi praktycznymi poradami, które pomogą zarówno początkującym, jak i zaawansowanym użytkownikom w optymalizacji procesu, kliknij tutaj: https://kossremo.com.pl/oferta/ciecie/.